1850 : quand la pièce devient échangeable

Lorsque l’Américain Eli Whitney démontre qu’un fusil peut être remonté avec n’importe quelle pièce de rechange, c’est une révolution silencieuse. Pour la première fois, la qualité n’est plus un art d’artisan : elle est intégrée dès la conception et dans le processus de fabrication.

Autrement dit, l’industrie découvre que la performance n’est pas uniquement affaire de savoir-faire individuel, mais de standardisation.

Cette idée, aujourd’hui anodine, sert de socle à toute démarche d’optimisation : un processus bien pensé rend la qualité reproductible.

1860-1926 : le chronomètre entre en usine

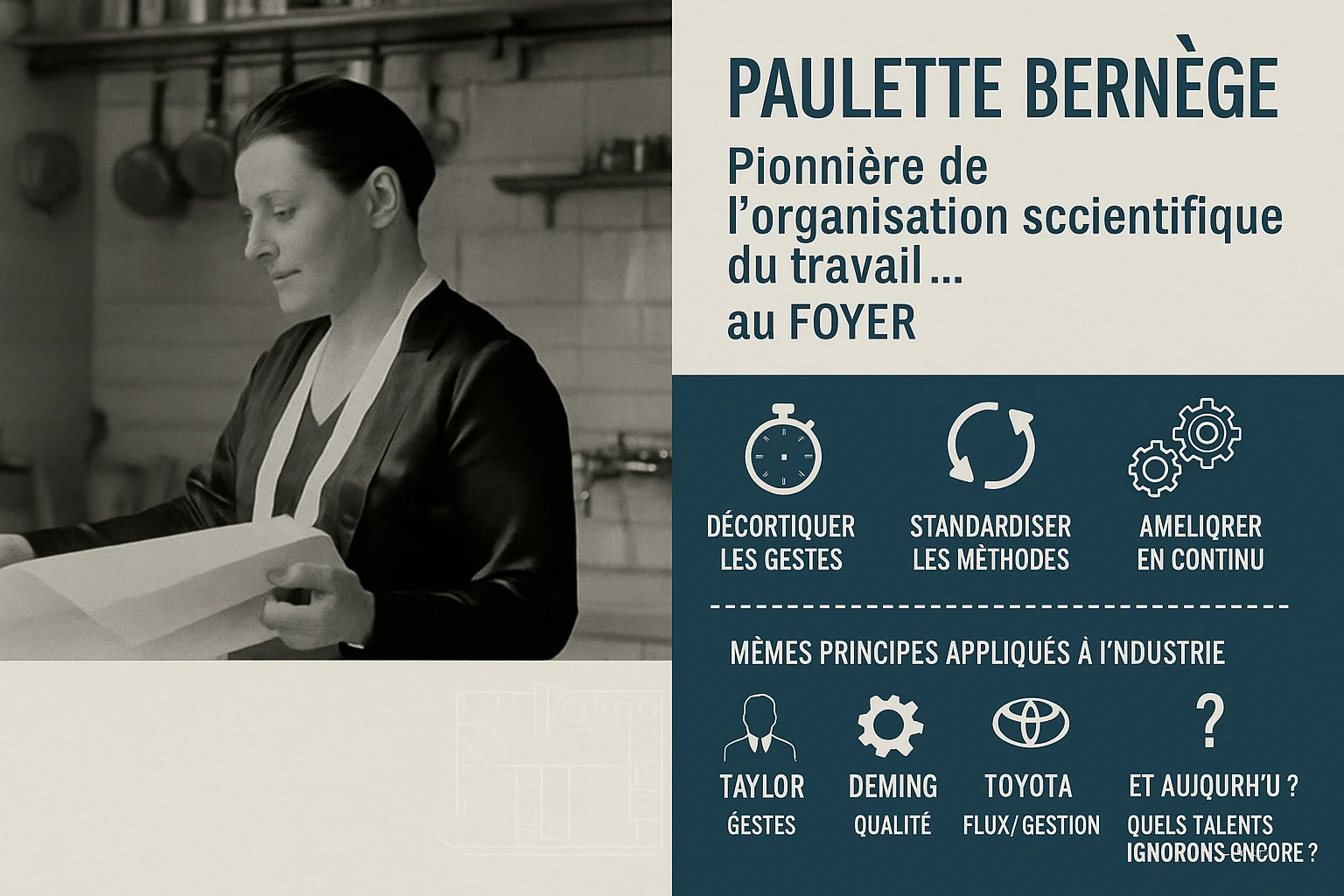

Les machines-outils, les tolérances normalisées et les premières études de temps (Taylor, Gilbreth) imposent une évidence : le travail peut se mesurer, se décomposer et s’optimiser.

Henry Ford pousse le concept à l’extrême avec la chaîne d’assemblage : flux continu, cadence record, intégration verticale.

Résultat : une productivité inédite… mais aussi des « montagnes de stock » accumulées, produites en lot, sans lien avec la demande réelle du client. Une contradiction que l’industrie devra résoudre.

1940-1950 : la qualité devient un système

Les travaux de Deming et Juran introduisent une nouvelle dimension : la qualité ne se contrôle pas seulement a posteriori, elle se construit en continu dans le processus. L’idée du contrôle statistique des procédés donne aux ingénieurs un langage commun : mesurer, détecter et corriger avant que le défaut ne devienne visible pour le client.

C’est la naissance de la qualité totale : chaque maillon de la chaîne est responsable, et pas seulement un atelier spécialisé.

1950-1962 : Toyota invente « mieux avec moins »

Face à un marché restreint et des moyens limités, Toyota n’a pas le luxe d’imiter Detroit. Taiichi Ohno relève un défi improbable : « produire aussi bien que Ford avec neuf fois moins de volumes ».

C’est alors qu’apparaît le système Just-In-Time : une pièce n’est fabriquée que lorsqu’elle est consommée, signalée à l’aide d’une simple carte Kanban.

Un principe simple, mais révolutionnaire : 1 pièce, 1 flux, zéro gaspillage.

Et surtout, un système piloté par les opérateurs eux-mêmes : la performance ne dépend plus uniquement des ingénieurs, mais de l’intelligence collective des équipes sur le terrain.

1973-1980 : la crise mondiale, la résilience Toyota

Alors que le premier choc pétrolier ralentit brutalement les économies occidentales, Toyota démonte sa différence : produire mieux, plus varié, avec deux fois moins de tout (main-d’œuvre, espace, capital).

Ce n’est plus un modèle japonais, mais une référence mondiale.

1990 : naissance officielle du « Lean »

Le MIT formalise le système dans The Machine That Changed the World.

Derrière ce nom, un message universel : produire davantage de valeur avec moins de gaspillage, en s’appuyant sur la participation de tous.

Le Lean n’est pas seulement une boîte à outils. C’est une philosophie : apprendre sans cesse, standardiser pour mieux identifier les écarts, puis améliorer collectivement.

Trois leçons atemporelles

De 1850 à aujourd’hui, chaque rupture industrielle est née d’une contrainte très humaine : réparer vite sur le front, réduire la fatigue sur les chaînes, produire sans trésorerie.

Le Lean rappelle qu’il ne s’agit ni de produire plus ni de produire à tout prix, mais de produire plus juste, au bon moment, avec le bon niveau de qualité.

Et aujourd’hui : l’IA comme nouvel allié

Dans l’industrie contemporaine, de nouveaux leviers s’ajoutent. L’Intelligence Artificielle permet :

- une détection immédiate des micro-variations invisibles à l’œil nu,

- la prédiction des défauts avant qu’ils n’apparaissent,

- un pilotage visuel automatisé, facilitant la prise de décision sur le terrain.

Mais l’essentiel ne change pas : les algorithmes restent des outils. La vraie valeur vient des équipes, de leur capacité à apprendre, à ajuster et à s’approprier le système.

Que peut en retenir une entreprise savoyarde ?

Chez Alp’Flow, notre approche reprend ces grands principes, mais appliqués à la réalité d’aujourd’hui :

- Analyser vos flux réels pour identifier les gaspillages cachés (stocks excessifs, surqualité, temps d’attente).

- Mettre en place des outils simples (Kanban numérique, tableaux visuels, systèmes de pilotage agiles).

- Former vos équipes pour qu’elles deviennent actrices de l’amélioration continue, et non de simples exécutantes.

- Exploiter les données numériques et l’IA pour fiabiliser la planification, sécuriser la qualité et libérer du temps pour l’innovation.

C’est ce mélange entre héritage Lean et technologies actuelles qui permet de renforcer votre compétitivité… sans sacrifier vos équipes.

Votre prochain pas vers un Lean « augmenté »

L’histoire industrielle montre une constante : l’excellence naît toujours de la contrainte, mais elle s’épanouit grâce à l’intelligence collective.

Aujourd’hui, en combinant les méthodes éprouvées du Lean et les nouveaux outils numériques, les entreprises locales peuvent atteindre un niveau de performance durable, mesurable et concret.

👉 Si vous souhaitez découvrir comment ces principes peuvent s’appliquer dans votre usine, avec vos équipes, je vous invite à nous contacter directement.